Le séminaire des Acteurs de l’Innovation Responsable, Semin’Air, en collaboration avec l’association VivAgora, organisait une conférence sur le thème des « Textiles innovants – Smart by design » le 4 juin dernier au Centre Francilien de l’innovation. Compte-rendu.

Les textiles autonettoyants : nouvelles propriétés techniques et analyse du cycle de vie

Conférence par Anne PERWUELZ, Professeur des Universités, le Laboratoire Génie et matériaux textiles (GEMTEX), et l’École nationale supérieure des arts et industries textiles (ENSAIT), Roubaix.

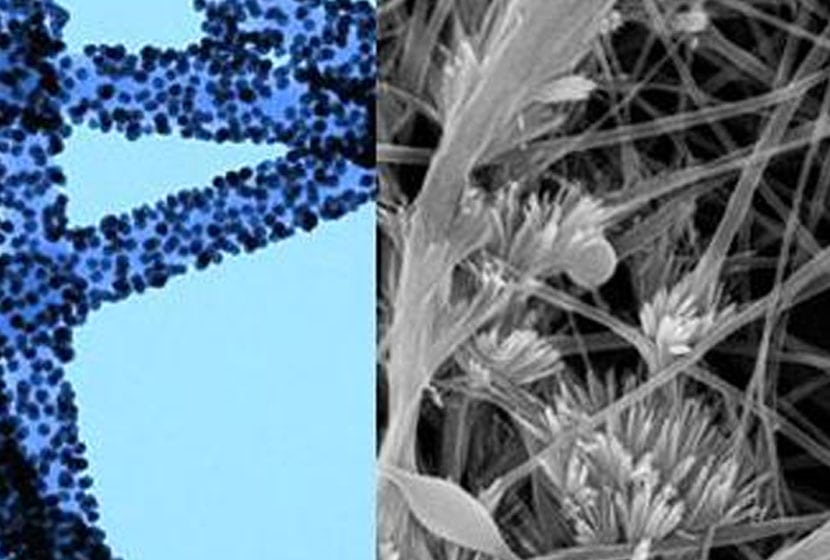

Pour rendre un textile autonettoyant, une première idée consiste à rendre sa surface à la fois superhydrophobe et nanostructurée, à l’image des feuilles de lotus sur lesquelles les gouttelettes d’eau roulent en entraînant les impuretés.

Une deuxième possibilité est d’utiliser l’effet photocatalytique grâce à des nanoparticules d’oxydes métalliques qui, en présence de lumière, catalysent la dégradation des polluants ou des ingrédients de taches en les transformant en eau et en CO2. Un tissu bleu placé à la lumière est ainsi complètement décoloré après 24 heures.

Une dernière possibilité antitaches est de traiter les textiles par des antibactériens. Ces textiles, en incorporant ces molécules, empêchent la prolifération bactérienne. Ils existent déjà dans le commerce.

Un laboratoire comme le mien n’a pas vocation à innover mais à amener de la matière première scientifique à l’innovation. Dans cette idée, nous avons accueilli un étudiant pakistanais, Munir Ashraf pour sa thèse de doctorat (2009-2012) dont le thème était les tissus autonettoyants. Notre laboratoire est spécialisé dans les procédés textiles et le travail sur tissu polyester, avec des compétences spécifiques pour le traitement de la surface des fibres.

L’idée était de mettre à la surface des fibres textiles un oxyde métallique ayant des propriétés photocatalytiques, l’oxyde de zinc. Nous nous sommes alors associés au Laboratoire des matériaux céramiques et procédés associés (LMCPA) de l’université de Valenciennes, qui maîtrise les oxydes métalliques. Il est en effet difficile d’associer une matière polymère liée à la chimie organique et une matière minérale, l’oxyde de zinc.

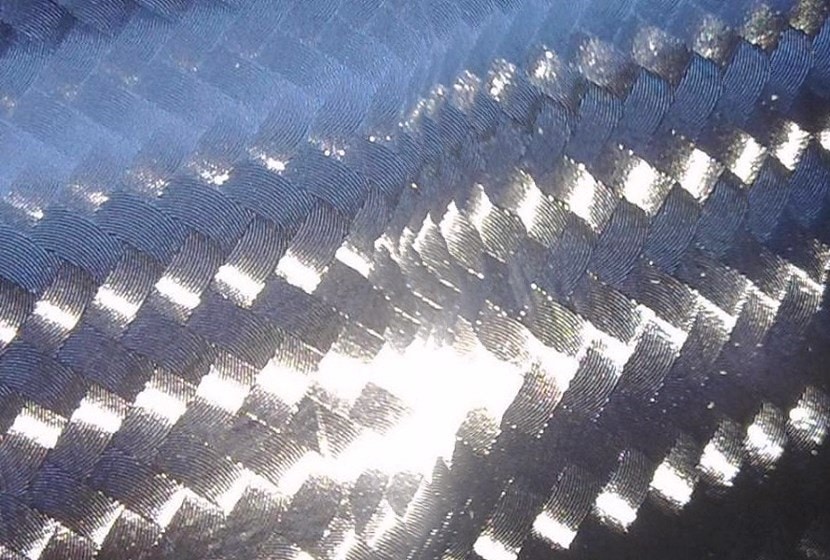

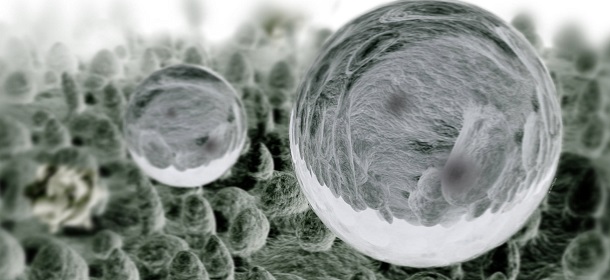

Nous voulions que l’oxyde de zinc se « fabrique » à la surface du textile de manière nanostructurée. Le résultat du travail de Munir Ashraf a été que l’oxyde se trouve sous forme de petits bâtonnets collés à la surface du textile, avec une croissance uniforme des nanocristaux.

Dans un premier temps, le tissu a des propriétés photo-catalytiques mais il est superhydrophile. Pour obtenir un « effet lotus », superhydrophobe, nous avons déposé des molécules de silane (octadécyle silane, ODS) à la surface des bâtonnets d’oxyde de zinc. La surface est ainsi rendue superhydrophobe. Cela diminue cependant l’effet photocatalytique.

Au total, on obtient un polyester aux propriétés autonettoyantes, superhydrophobe par effet lotus,photocatalytique et antibactérien en surface.

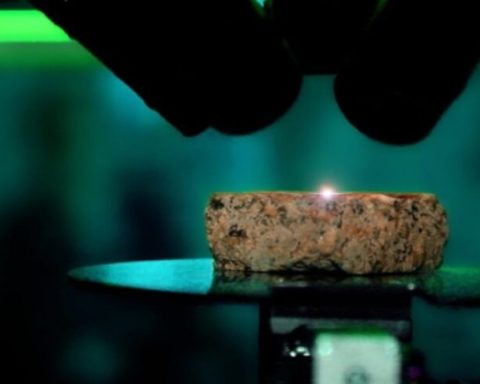

Pour le dépôt des germes d’oxyde de zinc, on recourt au procédé plasma, gaz à haute énergie obtenu par décharges électriques qui activent la surface du polyester. Il existe au moins deux autres procédés : le procédé traditionnel chimique, et le procédé enzymatique.

Nous avons réalisé une analyse du cycle de vie comparant ces trois procédés, avec des indicateurs (ionisation, changement climatique, diminution des ressources fossiles, eutrophisation de l’eau, génération de photo-oxydants…). Le procédé plasma s’est révélé avoir l’impact environnemental le plus faible.

Aujourd’hui, il reste à adapter ces textiles à l’innovation, dans une perspective de mise sur le marché, ce qui n’est pas notre travail ; et aussi à réfléchir à l’application de ces recherches dans différents domaines, dont l’habillement n’est pas le premier.

Mise en contexte et commentaires

– Bruno GEERAERT, Chef du bureau du textile et des industries de la mode et du luxe, Direction générale de la compétitivité, de l’industrie et des services (DGCIS), Ministère du redressement productif :

« Il y a un lien évident entre de tels travaux de recherche et l’accompagnement de l’industrie textile par le ministère du redressement productif. La DGCIS est le « bras armé » de ce ministère. Son Service de l’industrie a vocation à accompagner les branches industrielles dans leur développement. Il travaille à identifier avec les industries et leurs représentants les dispositifs qui aideront les industriels à créer de l’emploi et de la valeur.

Contrairement aux idées reçues, l’industrie textile est loin d’être morte en France. Elle représente encore 70 000 personnes et un chiffre d’affaires annuel de 12 milliards d’euros, comprenant le textile traditionnel (habillement, ameublement) et le textile technique ou « intelligent ».

La part du textile intelligent augmente. Les textiles intelligents ou techniques sont ceux qui ont des fonctionnalités, selon douze familles : agrotextiles (agriculture, élevage, sylviculture, etc.), emballages, réservoirs d’eau souples, sacs à gravats, protection et sécurité des personnes et des biens, médical et santé (hygiène, prothèses et orthèses), etc.

Ces textiles représentent 40 % du secteur, soit environ 5,4 milliards d’euros sur les 12 milliards de chiffre d’affaires réalisés par la totalité de l’industrie textile française. On ne fait pas pour autant le deuil de l’industrie textile traditionnelle, où l’innovation reste vivace, et que nous n’opposons pas au secteur des textiles intelligents. Par exemple, les soieries Brochier, à Lyon, sont sur le front de la soie traditionnelle et dans la technologie des fibres lumineuses en association avec des designers.

Actuellement, le problème majeur pour les industries en France est le manque de machines (souvent allemandes) et de moyens. Nous aidons les professionnels en leur apportant des moyens, notamment financiers, pour développer leurs compétences et leurs productions, et des outils. Ainsi, parmi les 77 pôles de compétitivité, deux sont dédiés au textile technique dans le Nord, Up-Tex, et la région Rhône Alpes, Techtera. Ces deux régions ont su investir dans le textile technique sans sacrifier le textile traditionnel. Les projets collaboratifs élaborés par les laboratoires de ces pôles sont financés jusqu’à hauteur de 50% par l’Agence nationale de la recherche, le FUI (Fonds Unifié Interministériel), et OSEO.

Au-delà de ces dispositifs, les pouvoirs publics accompagnent juridiquement et financièrement d’autres structures notamment l‘Institut français du textile et de l’habillement (IFTH), centre technique qui mène des actions individuelles et collectives (recherche, formation, transfert technologique…) au profit de la filière.

Le ministère du redressement productif finance par ailleurs la mise en place d’un observatoire des textiles techniques, outil hébergé par l‘Institut français de la mode (http://www.ifmparis. com/fr/observatoire-etudes-mode/ifm/observatoire-des-textiles-techniques.html) et qui aura pour vocation à donner aux industriels du textile des informations sur le champ des possibles et les aidera à trouver de nouveaux marchés.

Les pouvoirs publics accompagnent aussi les industriels français dans l’innovation au travers de l‘R3iLab, le réseau Innovation immatérielle pour l’industrie, qui a pour objet de promouvoir l’innovation dans les domaines du textile, de l’habillement, du design, de la création au sens large en faisant se rencontrer industriels, designers et créateurs.

Le critère de l’innovation responsable est-il pris en compte dans le soutien que vous accordez aux projets ?

Le critère de l’innovation responsable est-il pris en compte dans le soutien que vous accordez aux projets ?

B. Geeraert : Pas directement, mais ce critère est pris quasi systématiquement en compte par les industriels, qui tendent à le valoriser. Notre propos est avant tout de soutenir l’industrie et il y a une multitude de critères qui s’imposent pour cela, comme la créativité, le maintien des savoir-faire.

Discussion

– Serge Gadbois, CFI : On comprend bien l’intérêt de croiser les différents impacts des produits. En termes de santé, l’ACV a-t-il pris en compte l’impact de conception et l’impact d’usage ?

– A. Perwuelz : Le principe de base de l’ACV consiste effectivement à regarder tous les impacts environnementaux du « berceau à la tombe », soit de la fabrication à la fin de vie. Cependant à l’université, nous avons beaucoup de mal à mettre en place l’ACV car on a du mal à voir les fonctions finales des produits qui pourront être développés à partir de nos recherches. Au Gemtex, nous essayons tout de même de mettre en place des procédures d’ACV. Mais pour vous répondre, l’ACV n’est pas l’outil idéal pour examiner l’impact sanitaire.

Pourquoi l’université serait-elle handicapée pour réaliser l’évaluation des produits ? On peut imaginer un certain nombre de produits résultant des travaux de R&D. Des modélisations seraient-elles possibles ?

Pourquoi l’université serait-elle handicapée pour réaliser l’évaluation des produits ? On peut imaginer un certain nombre de produits résultant des travaux de R&D. Des modélisations seraient-elles possibles ?

– A. Perwuelz : Les études de toxicologie coûtent très cher. Je n’ai pas les moyens en tant que laboratoire de recherche de les mener.

Existe-t-il des développements plus intégrés dans d’autres pays ?

– A. Perwuelz : Les pays scandinaves et le Canada sont plus en avance sur les phases de recherche, mais je n’ai pas de réponse plus précise à apporter.

– François Frézouls, société Duo Display : Je dirige une PME près de Montpellier qui fabrique des stands. Il y a six ans une étude environnementale nous a conduits à faire des stands en tissu pour limiter les impacts sur l’environnement. Nous savons ce que nous voulons, le format, le principe, la fonctionnalité des tissus, mais nous ne trouvons pas ceux dont nous avons besoin. Nous nous sommes associés à deux PME en France, l’une dans les Vosges qui fait de l’enduction de tissu, l’autre qui fait du tissage.

Nous avons là un axe de croissance énorme. Mais nous avons encore à mettre en oeuvre cette solution et, pour cela, nous recherchons à la fois des laboratoires susceptibles de nous aider sur l’enduction du polyester, à faire du polyester infroissable capable de se mettre en tension sur les supports, et des relais de ressources et de compétences.

Nous avons créé un groupement avec une société canadienne et une société américaine qui, associant leurs volumes aux nôtres, crédibilise le projet. Quels conseils pouvez-vous me donner ?

– B. Geeraert : Sur le plan technologique, l’IFTH, qui bénéficie de plusieurs implantations en France, peut vous apporter une aide importante.

Par ailleurs, l’Union des industries textiles (UIT) peut vous orienter vers l’un ou l’autre de ses adhérents, pour vous aider à trouver des fournisseurs.

– Michel Daigney, CFI : Sur les liens entre PME et laboratoires, il existe des agences régionales d’innovation, par exemple dans la région de Montpellier Transfert LR. Les instituts Carnot sont aussi des structures qui marchent assez bien pour aider les PME innovantes.

– B. Geeraert : Pour les outils administratifs, il faut regarder du côté des services régionaux déconcentrés, les Direccte (Directions régionales des entreprises, de la concurrence, de la consommation, du travail et de l’emploi) qui peuvent guider vers les services techniques et administratifs régionaux utiles pour les PME.

– Emmanuel Vrignaud, CCI Paris Ile-de-France : Selon les régions, les actions menées pour le transfert de technologies peuvent être soutenues par les chambres de commerce et d’industrie. Je signale en outre l’existence d’outils techniques comme la base de données Techneo, qui aide à rechercher des laboratoires.

– Une participante : Je travaille pour un groupe américain qui s’occupe principalement de la protection en milieu de travail comme les vêtements de protection pour le nucléaire ou la voierie, ou les vêtements pour les peintres, les «blancs ». Le principal problème des peintres est de garder la blancheur de leurs vêtements de travail. Je suis donc intéressée par le potentiel des nanotechnologies, mais j’ignore en même temps tout de ces techniques et ce qu’elles apporteront de positif ou de risques. Dans quel cadre ces textiles autonettoyants peuvent-ils être utilisés ?

– A. Perwuelz : Le principe physique des tissus autonettoyants est que les taches de peinture ne doivent pas s’accrocher aux fibres. Si jamais elles s’accrochent, elles devraient être dégradées par photocatalyse. En revanche, les vêtements ne sont pas vraiment une application du procédé autonettoyant que nous avons développé, qui vise plutôt des textiles dont le lavage consiste à les mettre à la lumière ou sous les UV. Sinon la lessive se coince dans les fibres. On pourrait ainsi imaginer des machines à laver sou forme de tubes UV pour dégrader les taches.

Les bâtonnets collent, avez-vous dit, aux fibres de polyester. Comment ?

Les bâtonnets collent, avez-vous dit, aux fibres de polyester. Comment ?

– A. Perwuelz : Nous fabriquons l’oxyde de zinc en le faisant précipiter sur la surface du polyester à l’endroit où on l’a activé par le procédé plasma. Quand on ajoute de l’oxyde de zinc, les cristaux croissent avec une liaison moléculaire solide avec le polyester. Sous abrasion normalisée (test Martindale), une partie des bâtonnets d’oxyde de zinc se cassent. La question est alors de savoir si l’abrasement peut produire des nanoparticules.

On a en mémoire la question du nanoargent des textiles antibactériens qui part dans l’environnement avec les lavages.

– A. Perwuelz : Ça n’a rien à voir, car le nanoargent est collé. Dans le cas de l’oxyde de zinc, la liaison est solide du fait du procédé plasma.

– André Cotton, Avicenn : Au milieu des études d’impact sur la santé et l’environnement, on trouve des chercheurs qui ne sont pas en position de les effectuer, pour des rasions de temps et de moyens, et de l’autre des pouvoirs publics qui ne poussent pas vraiment aux études d’impact. Comment faire pour qu’un industriel mette sur le marché des produits en faisant systématiquement les études d’impact nécessaires ?

– A. Perwuelz : L’analyse toxicologique est un métier. Je collabore pour cela avec un laboratoire spécialisé. Mais effectivement, il existe un décalage entre la recherche en toxicologie et les recherches en chimie.

– B. Geeraert : L’expérimentation de l’affichage environnemental donne des informations sur le respect de l’environnement et l’ACV des produits au-delà des informations de l’étiquetage. Le ministère de l’écologie souhaite étendre cette expérimentation à d’autres filières industrielles de façon à arriver éventuellement à une obligation d’affichage environnemental.

– E. Vrignaud : Cette expérimentation a lieu désormais au niveau européen, l’expérimentation au niveau français s’étant achevée à l’été 2012. De plus il ne faut pas oublier la déclaration obligatoire des substances nanoparticulaires.

– B. Geeraert : Le règlement européen Reach constitue aussi un cadre règlementaire très contraignant.

– A. Perwuelz : La difficulté pour les chercheurs est de transposer ces règlementations à des produits innovants qui n’existent pas encore.

Est-il inenvisageable de mener des recherches intégrées dès leur conception ? Typiquement, l’oxyde de zinc est un toxique environnemental et on pourrait penser qu’il faut intégrer des études écotoxicologiques dès l’amorce des projets utilisant cette substance.

Est-il inenvisageable de mener des recherches intégrées dès leur conception ? Typiquement, l’oxyde de zinc est un toxique environnemental et on pourrait penser qu’il faut intégrer des études écotoxicologiques dès l’amorce des projets utilisant cette substance.

– A. Perwuelz : Le savoir toxicologique et écotoxicologique est compliqué. Certains disent que l’oxyde de zinc n’est pas toxique – on le met par exemple sur les fesses des bébés. La base de données de l’INRS et les bases de données internationales que j’ai utilisées ne donnent pas d’informations claires sur ce point. A quel seuil une substance est-elle toxique ? Comment le savoir sur un produit qui n’existe pas encore ? Il y a là un vrai débat.

– M. Daigney : Je voudrais faire un lien entre ce qui a été dit et les actions menées par le CFI sur l’innovation responsable. Au CFI, nous expérimentons sur ces sujets à deux niveaux : au niveau européen,, l’Europe cherche à mettre en place un cadre d’innovation responsable ; au niveau francilien, nous mettons en place des dispositifs visant à questionner les innovateurs sur les impacts probables de leurs innovations, et à identifier les mesures permettant de diminuer ces impacts. Cela se fait avec une grille de critères et peut être soutenu par l’aide à l’innovation responsable.

Aujourd’hui, on ne sait pas où fixer le curseur entre bloquer l’innovation compte-tenu des incertitudes, ou avancer en prenant en compte les risques. Au CFI, nous étudions au cas par cas comment prendre en compte les effets négatifs potentiels en fonction de la stratégie de chaque entreprise.

Le CFI peut-il ainsi aider une entreprise dans le cadre d’un projet d’innovation ?

Le CFI peut-il ainsi aider une entreprise dans le cadre d’un projet d’innovation ?

– M. Daigney : Oui au niveau francilien, la région peut aider financièrement une entreprise à trouver les meilleures solutions à partir de l’identification d’un risque environnemental.

– Mathieu Ducottet, société Thuasne : Pour les textiles autonettoyants, avez-vous travaillé sur un tissu ou un tricot ? Peut-on tisser des fibres modifiées par le nanomatériau ?

– A. Perwuelz : Non, le traitement des fibres ne permet pas de tisser ou de les tricoter.

– M. Ducottet : Quelle expérience avez-vous du monde industriel ?

– A. Perwuelz : Nous sommes un jeune laboratoire de recherche (20 ans) dans une école d’ingénieurs ancienne créée en 1892. En formant des ingénieurs, nous avons traditionnellement des relations étroites avec l’industrie. Venant d’une grande entreprise chimique, j’ai d’abord trouvé qu’il était difficile de créer des contacts avec l’industrie. Depuis la création des pôles de compétitivité, cela a beaucoup changé. On est maintenant à plus de 90 % de notre recherche finalisée, avec des cahiers des charges très précis. On devrait garder un peu plus de recherche fondamentale. Le travail que j’ai présenté ne peut être rendu public que parce que c’est un étudiant pakistanais qui l’a effectué dans le cadre de sa thèse.

– B. Geeraert : Depuis la création des deux pôles de compétitivité dédiés aux textiles techniques, Up-tex a bénéficié du financement de 94 projets avec trois sources de financement : ANR, Oseo, FUI, pour un montant total de 140 millions d’euros pris en charge par l’Etat à hauteur de 60 M€. Pour le pôle Technera, 140 projets financés pour 230 M€ avec une aide de 102 M€. Notre objectif est de soutenir la renaissance de l’industrie française. Les projets sur lesquels nous travaillons visent la mise au point de produits finis qui vont générer des emplois et soutenir les savoir-faire et les chiffre d’affaires.

Comment sont données les fonctionnalités des textiles intelligents ?

– A. Perwuelz : Un textile se définit comme un matériau souple et poreux. Toutes les applications utilisent ces deux caractéristiques, par la maîtrise des propriétés mécaniques et de surface de contact. La grosse contrainte est l’épaisseur, qui est généralement faible, et des laboratoires travaillent sur l’augmentation de l’épaisseur des textiles ou sur leur rigidité.

Où se placent les nanotechnologies dans ce paysage ?

Où se placent les nanotechnologies dans ce paysage ?

– A. Perwuelz : On peut mettre des nanomatériaux sur les fibres ou dans les fibres. Une équipe de mon laboratoire crée des fibres intégrant des nanoparticules, ce qui modifie leurs propriétés, par exemple les propriétés mécaniques ou la conductivité électrique.

– E. Vrignaud : Par rapport à la question de l’intégration des recherches d’écotoxicité dans les projets, cela relève plutôt de l’entreprise qui peut identifier les usages des innovations. La recherche fondamentale n’a pas vocation à se fixer des barrières. Pour les aides, il faudrait regarder du côté des agences de l’eau et de l’Ademe. Pour le transfert de technologie vers l’industrie, avez-vous identifié des freins ou des intérêts d’entreprises notamment pour l’impression sur de tels supports ?

– A. Perwuelz : Nous maîtrisons bien l’impression sur textile. On pourrait imprimer sur les fibres de polyester avant leur traitement. Si c’est après, le colorant n’interagira pas avec l’oxyde de zinc car il est à l’intérieur de la fibre (contrairement à une peinture). Sur le transfert de technologie, on a un vrai problème car le transfert de la recherche fondamentale vers la recherche appliquée et de la recherche appliquée vers des entreprises reste problématique. Et pourtant l’étudiant pakistanais, qui est devenu enseignant chercheur au Pakistan a reçu en 2011 le prix international de l’innovation textile de la Fondation Théophile-Legrand… Mais le transfert ne se fait pas.

– Un enseignant d’une école de mode : N’aurait-on pas besoin d’un système de va-et-vient : un chercheur imagine une technologie, la présente à différentes entreprises qui reviennent vers l’équipe avec un projet de développement ?

– A. Perwuelz : J’aimerais bien que ça se passe ainsi mais à la base ce n’est pas dans mon métier. Les cellules de transfert de technologie dans les universités sont censées s’occuper de cela.

![]()

– Exposition Futurotextile, Cité des sciences et de l’industrie, jusqu’au 14 juillet 2013

– Exposition « Lincroyable récolte », sur le lin, juin 2013 http://www.mastersoflinen.com/

– Les textiles techniques. Le futur se tisse en France, Ministère de l’Economie, des Finances et de l’Industrie, Direction Générale des Entreprises, 2006. http://www.dgcis.gouv.fr/files/files/archive/www.industrie.gouv.fr/biblioth/docu/doss iers/sect/textileF.pdf

– Annuaire des textiles techniques en France http://www.textilestechniquesenfrance.com/

– Rapport « L’innovation, un atout majeur pour la France », mai 2013, de Jean-Luc Beylat, président d’Alcatel-Lucent Bell Labs France et président du pôle de compétitivité Systematic Paris-Région, et Pierre Tambourin, directeur général du Génopole à Evry. http://www.redressement-productif.gouv.fr/files/rapport_beylat-tambourin.pdf

© VivAgora – juin 2013

© VivAgora – juin 2013

{jacomment on}