Des ingénieurs de Harvard utilisent de nouvelles encres de résine et l’impression 3D pour la fabrication de nouveaux matériaux en composite cellulaire léger.

Dans l’univers des matériaux, généralement la résistance va de paire avec la densité. Un métal est lourd et solide, une mousse est légère mais avec des caractéristiques mécaniques beaucoup plus faibles. Quelques contre-exemples comme le balsa présentent un faible densité et d’excellentes propriétés mécaniques, grâce à une microstructure alvéolaire comportant un mélange très efficace de fibres de cellulose et de lignine. C’est en s’inspirant de ce principe que des chercheurs de l’Université de Harvard et de l’Institut Wyss ont mis au point un composite alvéolaire epoxy/carbone imprimé, plus léger que le balsa, plus rigide que le béton, vingt fois plus performant que d’autres polymères en impression 3D ! Le mode de fabrication étant numérique et automatisé, les matériaux peuvent être produits sur mesure et précisément élaborés en fonction du cahier des charges.

Jusqu’à présent, l’impression 3D était développée avec des plastiques et des résines thermo-durcissables aux UV. « En utilisant de nouvelles classes de matériaux comme les résines époxydes, nous ouvrons de nouvelles voies à l’utilisation de l’impression 3D pour construire des architectures légères », déclare le chercheur Jennifer A. Lewis, professeur de génie biologique à Harvard. « Nous élargissons ainsi la palette des matériaux pour l’impression 3D. »

Cette technique donne donc des composites cellulaires qui sont plus rigides que le bois, de 10 à 20 fois plus rigides que les polymères de 3D-imprimés que l’on trouve dans le commerce et deux fois plus forts que les composites de polymères imprimés.

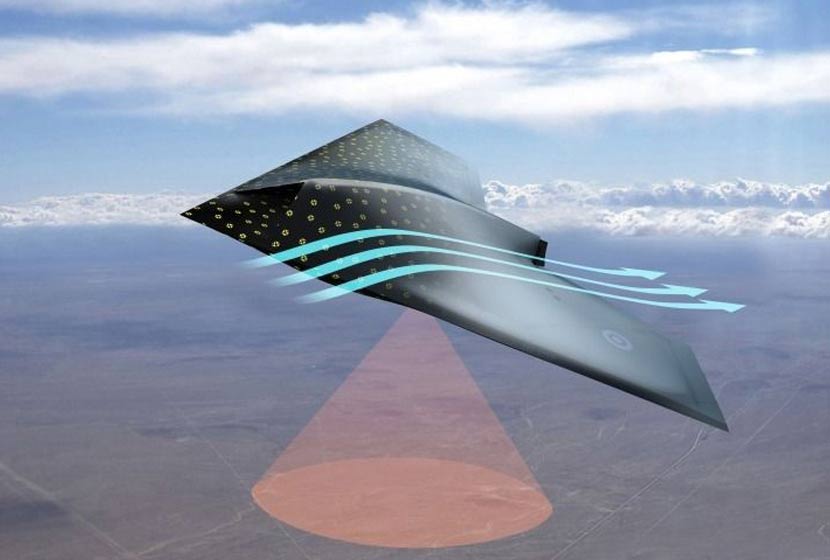

Les spécialistes des matériaux à l’Université de Harvard ont créé des composites cellulaires légers par impression 3D. Ces composites époxy renforcée de fibres imitent la structure et la performance de bois de balsa. Etant donné que les charges de fibres alignés le long de la direction d’impression, l’orientation locale peut être finement contrôlée, ces composites 3D peuvent être utiles pour l’énergie éolienne, les applications automobiles et aéronautiques, où les taux élevés de résistance-poids sont nécessaires.

« Comme nous gagnons des niveaux supplémentaires de contrôle dans l’alignement de remplissage et apprenons comment mieux intégrer cette orientation dans la conception des composants, nous pouvons encore optimiser leur conception et améliorer l’efficacité des matériaux », ajoute Compton, scientifique spécialisé dans la fabrication d’additifs à Oak Ridge National Laboratory. « Finalement, nous serons en mesure d’utiliser la technologie d’impression 3D pour modifier le degré d’alignement de remplissage de fibres et la composition locale à la volée ».

Le travail pourrait avoir des applications dans de nombreux domaines, notamment dans l’industrie automobile, où les matériaux de plus en plus légers sont la clé pour atteindre les normes d’économie de carburant demandés par le gouvernement. Selon une estimation, un milliard de voitures dans le monde pourrait produire 40 milliards de dollars d’économies annuelles de carburant.

L’impression 3D a le potentiel de changer radicalement la fabrication à d’autres égards. Lewis pense que la prochaine étape sera de tester l’utilisation de résines thermodurcissables pour créer différents types d’architectures, en particulier en exploitant la technique de mélange des charges. Cela pourrait conduire à des progrès non seulement dans les matériaux de structure, mais aussi dans les composites conducteurs.

Photo : Photographie optique d’un nid d’abeilles hexagonal translucide imprimé en utilisant l’époxyde d’encre de base avec des fibres de carbone.Les fibres noires alignées sont clairement visibles dans les parois cellulaires et dans toute la structure. La structure complète est de 3 mm de haut et 30 x 40 mm dans la zone, avec des cellules qui sont de 6 mm de mur à mur. ( ©Brett G. Compton, Université de Harvard).

(Source : Harvard School – 2014 – matériO’)